การเพิ่มผลผลิต (Productivity)

ทีมฝึกอบรม Training Team เป็นหน่วยฝึกอบรม FutureSkill / MultiSkill แบบ Online/Onsite หรือ Inhouse Training แบ่งออกเป็น 5 ด้าน คือ

- การตลาด, ONLINE

- การท่องเที่ยว/smart farm

- การเพิ่มผลผลิต

- ระบบอัตโนมัติ, IOT, IT, หุ่นยนต์, AI, MES

- ISO, ความปลอดภัย (Safety)

วิดีโอสาธิต Productivity

EP#01 แนะนำเว็บไซต์ ทีมอบรม Future Skill / MultiSkill

12 บทเรียน KPI&Action Plan กับ ดร.ทองพันชั่ง บทที่ 1

5ส เพื่อเพิ่มผลผลิต ห้ามพลาด

ลดต้นทุน เพิ่มประสิทธิผลของงาน EP 1 โดย ดร.ทอง BT

EP#02 ทักษะ การเป็น ผู้นำ, Leadership, Manager

Time based / Condition based, Preventive Maintenance

เทคนิคการพูดอย่างชาญฉลาด สำหรับผู้นำ และหัวหน้างาน

การพัฒนา 10 ความสามารถหลักเพื่อก้าวสู่สุดยอดหัวหน้างาน

ภาวะความต่อเนื่องของความเป็นผู้นำ

วิธีดูผู้นำของจริง หรือของปลอม

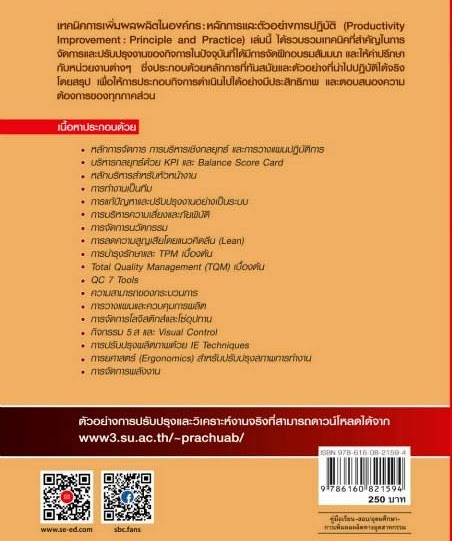

รายละเอียดหลักสูตรเพิ่มผลผลิต

ตัวอย่างหนังสือของวิทยากร

หนังสือจำหน่ายอยู่ที่สำนักพิมพ์ ซีเอ็ด สามารถโหลดดูตัวอย่างได้ตามลิงค์:

- E-Book เทคนิคการเพิ่มผลผลิตในองค์กร

- หลักการและตัวอย่างการปฏิบัติ (สำนักพิมพ์ซีเอ็ดยูเคชั่น, 2557)

- Sample File No.1

- eVSM

- ตัวอย่างการประเมินความเสี่ยงของกรมโรงงาน

เนื้อหาประกอบด้วย

- การแก้ปัญหาและปรับปรุงงานอย่างเป็นระบบ

- การบริหารความเสี่ยงและภัยพิบัติ

- การจัดการนวัตกรรม

- การลดความสูญเสียโดยแนวคิดลีน (Lean)

- การบำรุงรักษาและ TPM

- Total Quality Management (TQM)

- QC 7 Tools

- ความสามารถของกระบวนการ

- การวางแผนและควบคุมการผลิต

- การจัดการโลจิสติกส์และโซ่อุปทาน

- กิจกรรม 5 ส และ Visual Control

- การปรับปรุงผลิตภาพด้วย IE Techniques

- การยศาสตร์ (Ergonomics) สำหรับปรับปรุงสถานประกอบการ

- การจัดการพลังงาน

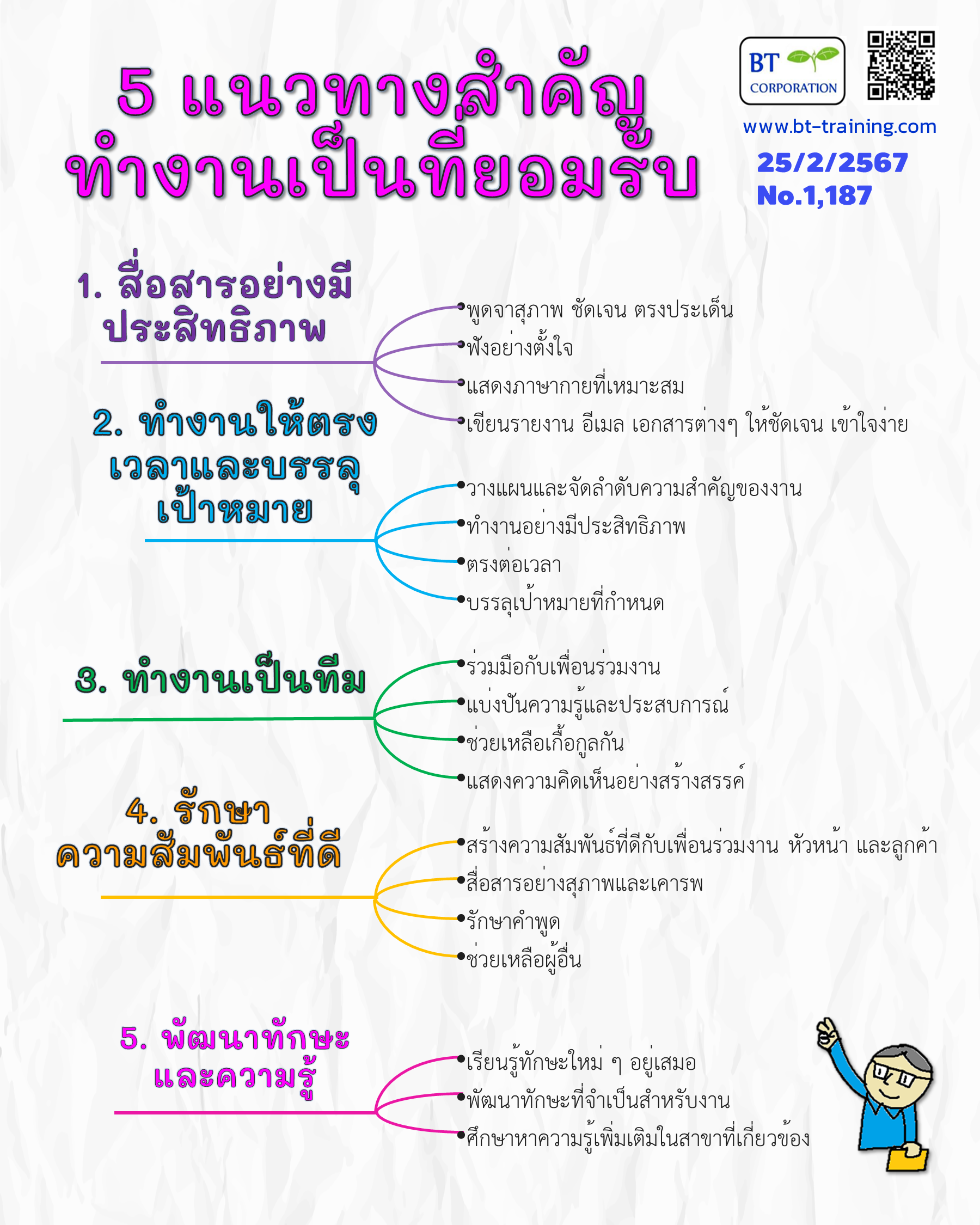

ตัวอย่างหลักสูตร ภาวะผู้นำ หัวหน้า

ภาวะผู้นำ LEADERSHIP ไม่ยาก กับ ดร.ทองพันชั่ง

ภาวะผู้นำ LEADERSHIP ไม่ยาก