ความปลอดภัยและการประเมินความเสี่ยง

การบริหารความปลอดภัยและการประเมินความเสี่ยง

ความปลอดภัย นับเป็นปัจจัยหลักสำคัญในการดำเนินกิจกรรมต่าง ๆ โดยเฉพาะอย่างยิ่งการดำเนินกิจกรรมต่าง ๆ ในโรงงานอุตสาหกรรม ซึ่งในทุกองค์กรจำเป็นต้องมีการตระหนักถึงความสำคัญของความปลอดภัยไม่ว่าจะเป็นความปลอดภัยในชีวิตและทรัพย์สิน ทั้งนี้เพื่อให้องค์กรสามารถดำเนินกิจกรรมต่าง ๆ ได้อย่างราบรื่นและมั่นคง การสร้างสภาพการทำงานที่ปลอดภัยในโรงงานจึงมีความสำคัญต่อความสำเร็จของการบริหารงาน

1. หลักการจัดการ (บริหาร)

กระบวนการในการจัดการ มีองค์ประกอบ คือ

- การวางแผน (Planning)

- การจัดองค์กร (Organization)

- การบังคับบัญชา (Commanding) / การอำนวยการ (Directing)

- การประสานงาน (Coordinating)

- การควบคุม (Controlling)

2. หลักการด้านความปลอดภัย

ความปลอดภัย เกี่ยวข้องกับการลด สิ่งต่างๆ เหล่านี้

- ภัย (Hazard)

- อันตราย (Danger)

- ความเสียหาย (Damage)

- ความเสี่ยง (Risk)

- อุบัติเหตุ (Accident)

- การกระทำที่ไม่ปลอดภัย (Unsafe Acts)

- สภาพการณ์ที่ไม่ปลอดภัย (Unsafe Conditions)

- ความสูญเสีย (Loss)

ทฤษฎีโดมิโน

ทฤษฎีโดมิโน กล่าวว่า การบาดเจ็บและความเสียหายต่าง ๆ เป็นผลที่สืบเนื่องโดยตรงมาจากอุบัติเหตุ และอุบัติเหตุเป็นผลมาจากการกระทำที่ไม่ปลอดภัย (หรือสภาพการณ์ที่ไม่ปลอดภัย) ซึ่งเปรียบได้เหมือนตัวโดมิโนที่เรียงกันอยู่ 5 ตัวใกล้กัน เมื่อตัวที่หนึ่งล้มย่อมมีผลทำให้ตัวโดมิโนถัดไปล้มตามกันไปด้วย

โดมิโนทั้ง 5 ตัว ได้แก่:

- สภาพแวดล้อมหรือภูมิหลังของบุคคล

- ความบกพร่องผิดปกติของบุคคล

- การกระทำหรือสภาพการณ์ที่ไม่ปลอดภัย

- อุบัติเหตุ

- การบาดเจ็บหรือเสียหาย

3. หลักการด้านการบริหารความปลอดภัย

Occupational Safety and Health Administration (OSHA) ได้ระบุระบบการบริหารจัดการด้านความปลอดภัยไว้ 7 ข้อ ประกอบด้วย:

- Program Evaluation and Improvement: การประเมินประสิทธิภาพและการปรับปรุงโครงการด้านการบริหารความปลอดภัย

- Multiemployer Worksites: การมีการสื่อสารและการร่วมมือที่มีประสิทธิภาพเพื่อความปลอดภัยของพนักงานขณะปฏิบัติงาน

- Management Leadership: การสร้างความปลอดภัยให้เป็นวัฒนธรรมองค์กร

- Worker Participation: การมีส่วนร่วมของพนักงาน

- Hazard Identification and Assessment: การระบุและการประเมินภัย/ความเสี่ยง

- Hazard Prevention and Control: การป้องกันและการควบคุมภัย/ความเสี่ยง

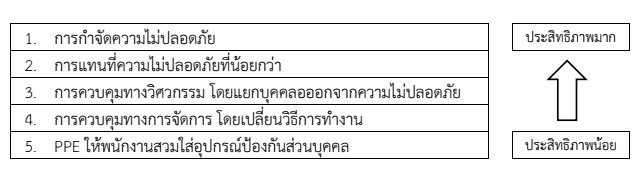

ลำดับขั้นของการป้องกันและการควบคุมภัย (NIOSH)

เรียงลำดับประสิทธิภาพจากมากไปหาน้อย:

- ระดับที่ 1: การกำจัดความไม่ปลอดภัย หรือ การป้องกันความเสี่ยง

- ระดับที่ 2: การแทนที่ความไม่ปลอดภัย หรือ การแทนที่ด้วยอันตรายที่มีความเสี่ยงน้อยกว่า

- ระดับที่ 3: การควบคุมทางวิศวกรรม หรือ การแยกบุคล/พนักงานออกจากความไม่ปลอดภัย

- ระดับที่ 4: การควบคุมทางการจัดการ หรือ การเปลี่ยนวิธีการทำงานที่ไม่ปลอดภัย

- ระดับที่ 5: PPE หรือ การให้พนักงานสวมใส่อุปกรณ์ป้องกันภัยส่วนบุคคล

การประเมินความเสี่ยง

สูตรการคำนวณความเสี่ยง

R (Risk) = I (Impact) × P (Possibility)

ความเสี่ยง = ผลกระทบ × โอกาสในการเกิด

ตารางที่ 1: การจัดระดับโอกาสในการเกิดเหตุการณ์ต่างๆ

| ระดับ | คำอธิบาย | ความถี่ในการเกิด |

|---|---|---|

| 4 | สูงมาก | มากกว่า 1 ครั้งต่อปี |

| 3 | สูง | อาจเกิดได้ 1 ครั้ง ภายในระยะเวลา 1-3 ปี |

| 2 | ปานกลาง | อาจเกิดได้ 1 ครั้ง ภายในระยะเวลา 3-10 ปี |

| 1 | ต่ำ | อาจเกิดได้ 1 ครั้ง ภายในระยะเวลา 10-30 ปี หรือมากกว่า |

ตารางที่ 2: การจัดระดับความรุนแรง – ผลกระทบต่อบุคคล

| ระดับ | คำอธิบาย | รายละเอียด |

|---|---|---|

| 4 | รุนแรงมาก | มีผู้เสียชีวิต 1 คนขึ้นไป หรือมีผู้บาดเจ็บสาหัส 3 คนขึ้นไป |

| 3 | รุนแรง | มีผู้บาดเจ็บสาหัส 1-2 คน หรือมีผู้ป่วย/บาดเจ็บมากกว่า 10 คน แต่ไม่สาหัส |

| 2 | ปานกลาง | ผู้ป่วย/บาดเจ็บ 1-10 คน แต่ไม่สาหัส |

| 1 | น้อย | ไม่มีผู้ป่วย/บาดเจ็บ |

ตารางที่ 3: การจัดระดับความรุนแรง – ผลกระทบต่อชุมชน

| ระดับ | คำอธิบาย | รายละเอียด |

|---|---|---|

| 4 | รุนแรงมาก | ต้องอพยพชุมชนออกจากพื้นที่ หรือเสียชีวิต หรือบาดเจ็บสาหัส |

| 3 | รุนแรง | มีผู้ป่วยหรือบาดเจ็บในชุมชนแต่ไม่สาหัส หรือชุมชนต้องอยู่ในที่พักอาศัยตามคำเตือน |

| 2 | ปานกลาง | มีการร้องเรียนจากชุมชน หรือข่าวทางลบที่ออกสื่อท้องถิ่น |

| 1 | น้อย | มีการร้องเรียนเล็กน้อยจากชุมชน หรือไม่มีผลกระทบ |

ตารางที่ 4: การจัดระดับความรุนแรง – ผลกระทบต่อสิ่งแวดล้อม

| ระดับ | คำอธิบาย | รายละเอียด |

|---|---|---|

| 4 | รุนแรงมาก | มีผลกระทบรุนแรงต่อสิ่งแวดล้อมภายนอกโรงงาน ต้องฟื้นฟูมากกว่า 1 ปี |

| 3 | รุนแรง | มีผลกระทบต่อสิ่งแวดล้อมภายนอกโรงงาน แต่ฟื้นฟูได้ภายใน 1 ปี |

| 2 | ปานกลาง | มีผลกระทบต่อสิ่งแวดล้อมภายในโรงงาน แต่ฟื้นฟูได้ภายใน 6 เดือน |

| 1 | น้อย | ไม่มีผลกระทบหรือมีเพียงเล็กน้อย ฟื้นฟูได้ภายใน 1 เดือน |

ตารางที่ 5: การจัดระดับความรุนแรง – ผลกระทบต่อทรัพย์สิน

| ระดับ | คำอธิบาย | รายละเอียด |

|---|---|---|

| 4 | รุนแรงมาก | ความเสียหายต่อทรัพย์สินมากกว่า 100 ล้านบาท |

| 3 | รุนแรง | ความเสียหายต่อทรัพย์สิน 10-100 ล้านบาท |

| 2 | ปานกลาง | ความเสียหายต่อทรัพย์สิน 1-10 ล้านบาท |

| 1 | น้อย | ความเสียหายต่อทรัพย์สินน้อยกว่า 1 ล้านบาท |

ตารางที่ 6: การจัดระดับความเสี่ยงอันตราย

| โอกาส (P) | ความรุนแรง (I) | |||

|---|---|---|---|---|

| 1 (น้อย) | 2 (ปานกลาง) | 3 (รุนแรง) | 4 (รุนแรงมาก) | |

| 4 (สูงมาก) | 4 | 8 | 12 | 16 |

| 3 (สูง) | 3 | 6 | 9 | 12 |

| 2 (ปานกลาง) | 2 | 4 | 6 | 8 |

| 1 (ต่ำ) | 1 | 2 | 3 | 4 |

ความหมายของระดับความเสี่ยง:

- สูงมาก (12-16): ความเสี่ยงที่ยอมรับไม่ได้ – ต้องดำเนินการลดความเสี่ยงทันที

- สูง (8-11): ความเสี่ยงที่ต้องจัดการ – ต้องมีแผนลดความเสี่ยงอย่างเร่งด่วน

- ปานกลาง (4-7): ความเสี่ยงที่ยอมรับได้ – ต้องมีมาตรการควบคุม

- ต่ำ (1-3): ความเสี่ยงที่ยอมรับได้ – ดำเนินการตามปกติ

โรงงานที่ต้องจัดทำมาตรการคุ้มครองความปลอดภัย

โรงงาน 12 ประเภท ที่ต้องทำรายงานการวิเคราะห์ความเสี่ยงจากอันตรายที่อาจเกิดจากการประกอบกิจการโรงงาน:

- ลำดับที่ 7(1)(4) โรงงานสกัดน้ำมันจากพืช สัตว์หรือไขมันสัตว์ เฉพาะที่ใช้สารตัวทำละลายในการสกัด

- ลำดับที่ 42(1)(2) โรงงานประกอบกิจการเกี่ยวกับเคมีภัณฑ์ สารเคมี วัตถุอันตราย

- ลำดับที่ 43(1)(2) โรงงานประกอบกิจการเกี่ยวกับปุ๋ย หรือสารป้องกันหรือกำจัดศัตรูพืชและสัตว์

- ลำดับที่ 44 โรงงานผลิตยางเรซินสังเคราะห์ ยางอีลาสโตเมอร์ พลาสติก หรือเส้นใยสังเคราะห์

- ลำดับที่ 45(1)(2) โรงงานประกอบกิจการเกี่ยวกับสี น้ำมันชักเงา เชลแล็ค แล็คเกอร์

- ลำดับที่ 48(4) โรงงานประกอบกิจการเกี่ยวกับการทำไม้ขีดไฟ วัตถุระเบิดหรือดอกไม้ไฟ

- ลำดับที่ 49 โรงงานกลั่นน้ำมันปิโตรเลียม

- ลำดับที่ 50(4) โรงงานผลิตภัณฑ์จากปิโตรเลียม ถ่านหินหรือลิกไนต์

- ลำดับที่ 89 โรงงานผลิตก๊าซ ซึ่งมิใช่ก๊าซธรรมชาติ ส่งหรือจำหน่ายก๊าซ

- ลำดับที่ 91(2) โรงงานบรรจุก๊าซ

- ลำดับที่ 92 โรงงานห้องเย็น

- ลำดับที่ 99 โรงงานผลิต ดัดแปลง ซ่อมแซม เครื่องกระสุนปืน วัตถุระเบิด

วิธีการชี้บ่งอันตรายตามกฎหมายโรงงาน

Checklist

วิธีการชี้บ่งอันตราย โดยใช้แบบตรวจ เพื่อตรวจสอบว่าปฏิบัติตามมาตรฐานการออกแบบ มาตรฐานการปฏิบัติงาน หรือกฎหมาย

What If Analysis

วิธีการชี้บ่งอันตรายโดยการใช้คำถาม “จะเกิดอะไรขึ้น….ถ้า…..” (What If) และหาคำตอบในคำถามเหล่านั้น

HAZOP

Hazard and Operability Study – วิเคราะห์หาอันตรายและปัญหาของระบบต่างๆ ซึ่งอาจจะเกิดจากความไม่สมบูรณ์ในการออกแบบ

Fault Tree Analysis

วิธีการชี้บ่งอันตราย ที่เน้นถึงอุบัติเหตุหรืออุบัติภัยร้ายแรงที่เกิดขึ้นหรือคาดว่าจะเกิดขึ้น

FMEA

Failure Modes and Effects Analysis – วิเคราะห์ในรูปแบบความล้มเหลวที่เกิดขึ้น ตรวจสอบชิ้นส่วนเครื่องจักรในแต่ละส่วนของระบบ

Event Tree Analysis

วิธีการชี้บ่งอันตรายที่จะเกิดขึ้นเมื่อเกิดเหตุการณ์แรกขึ้น (Initiating Event) เพื่อวิเคราะห์หาผลสืบเนื่องที่จะเกิดขึ้น

เอกสารอ้างอิง

- มาตรฐานการบริหารความปลอดภัย ในโรงงานอุตสาหกรรม, วิศวกรรมสถานแห่งประเทศไทย ในพระบรมราชูปถัมภ์, 2562

- วิศวกรรมและการบริหารความปลอดภัยในโรงงาน, วิฑูรย์ สิมะโชคดีและคณะ, สมาคมส่งเสริมเทคโนโลยี (ไทย-ญี่ปุ่น), 2545

- Occupational Safety and Health Administration: Standards for General Industrial (OSHA 1910)

- Occupational Safety and Health Administration: Occupational Health and Safety Assessment (OSHA 18001)